درک ساخت TBM و اهمیت آن

ماشینهای حفاری تونل (TBM) انقلابی در ساخت زیرساختهای زیرزمینی، از خطوط مترو گرفته تا تونلهای شهری ایجاد کردهاند. ساخت TBM ها نیازمند مهندسی دقیق و ادغام چندین سیستم پیچیده از جمله سرهای برش، سیستم های نوار نقاله و مکانیزم های هیدرولیک است. تولید با کیفیت بالا تضمین می کند که TBM در شرایط چالش برانگیز زمین شناسی به طور موثر عمل می کند و در عین حال زمان خرابی و هزینه های تعمیر و نگهداری را به حداقل می رساند.

مدرن تولید TBM مهندسی مکانیک، سیستم های الکتریکی و کنترل های نرم افزاری را برای ایجاد ماشین هایی با قابلیت تونل زنی دقیق در محیط های شهری و دورافتاده ترکیب می کند. تولید کنندگان باید به انتخاب مواد، بهینه سازی طراحی و ادغام سیستم های اتوماسیون برای بهبود بهره وری و ایمنی توجه کنند.

اجزای اصلی در تولید TBM

اثربخشی یک TBM به شدت به کیفیت و طراحی اجزای اصلی آن بستگی دارد. عناصر کلیدی عبارتند از:

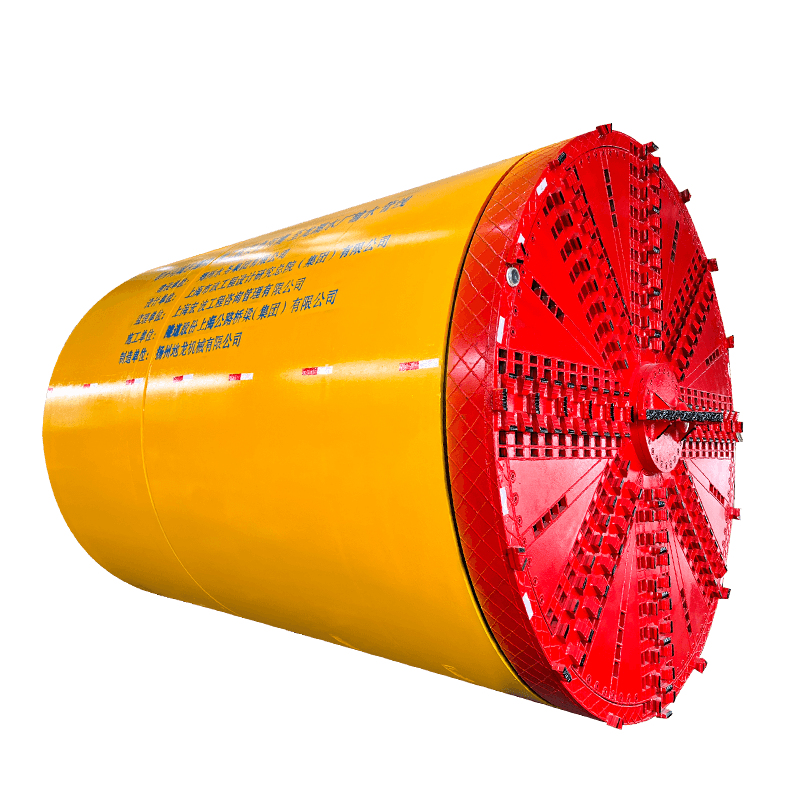

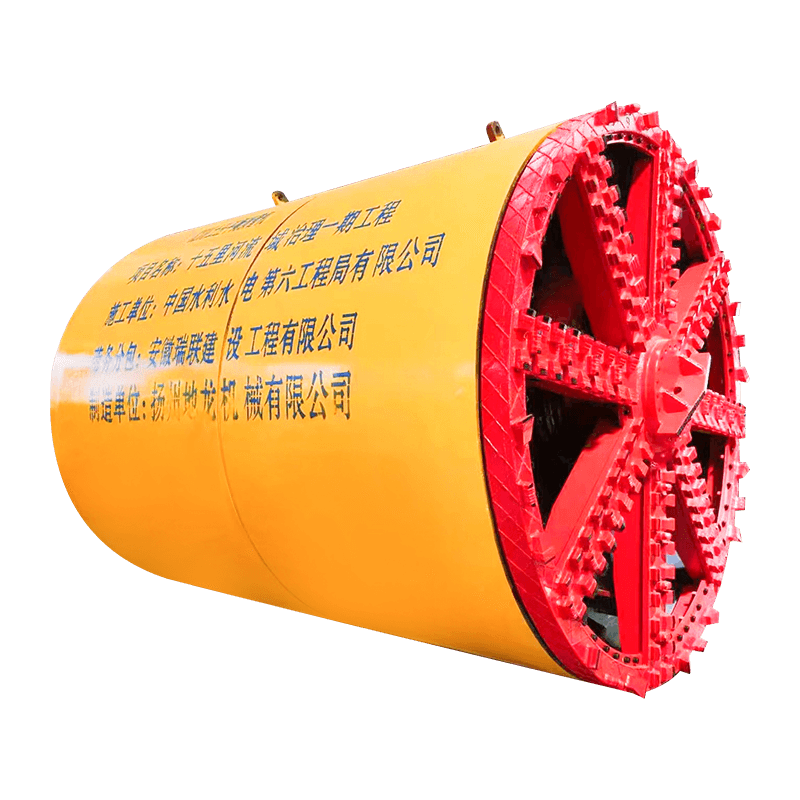

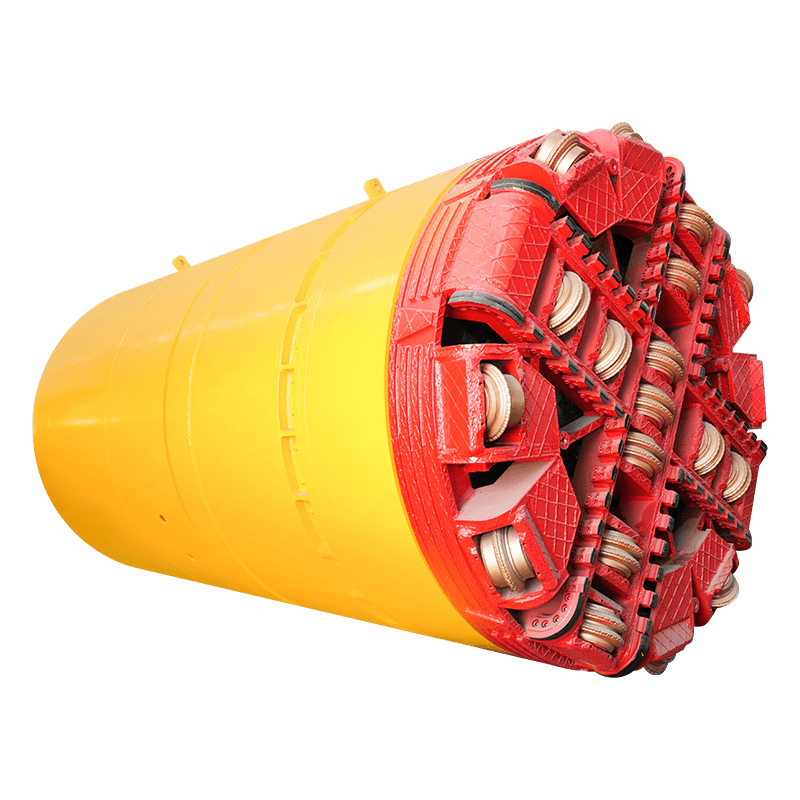

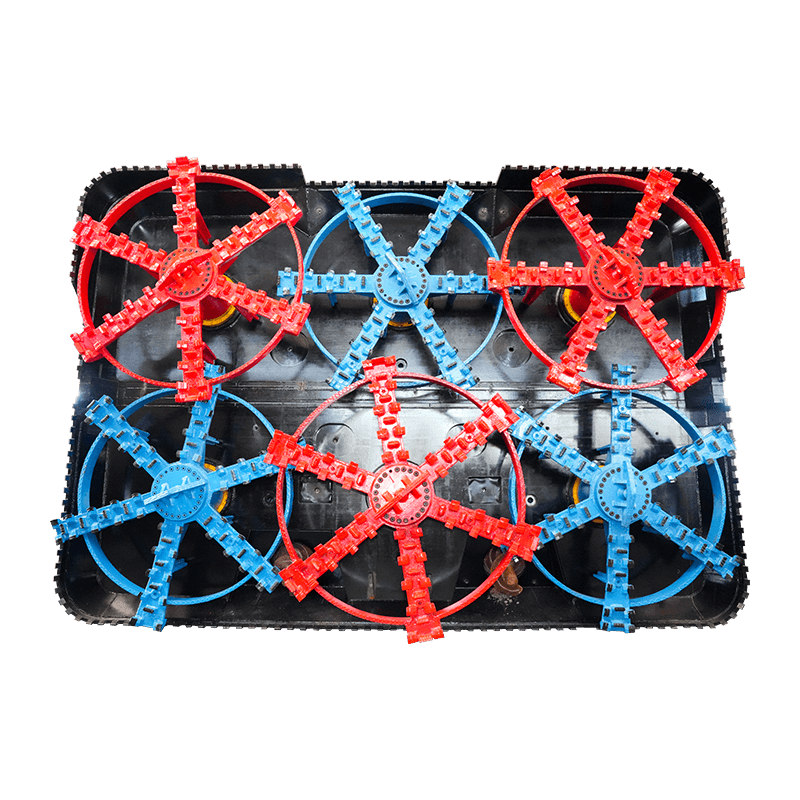

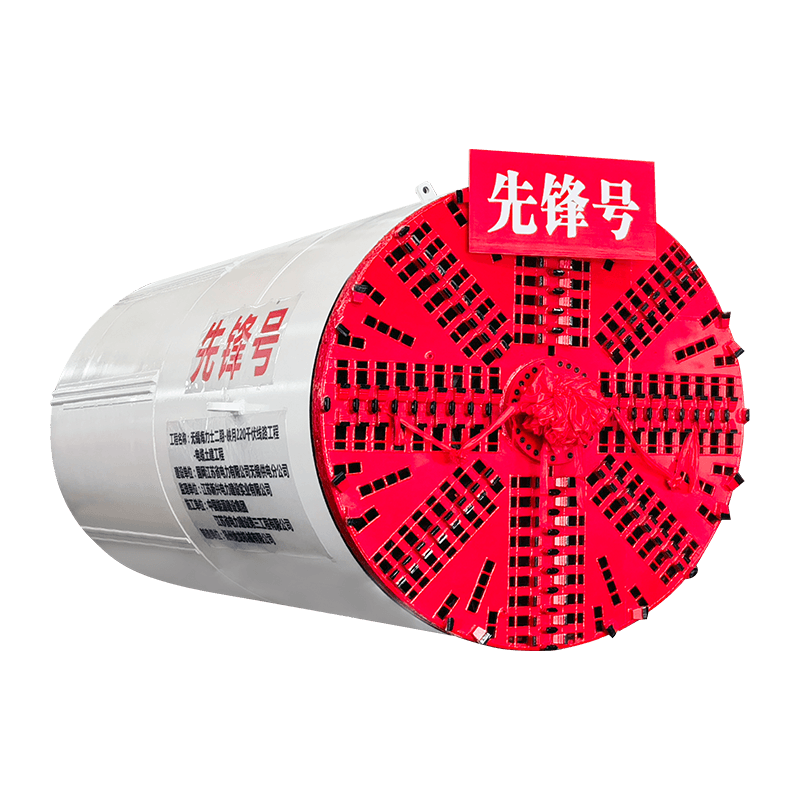

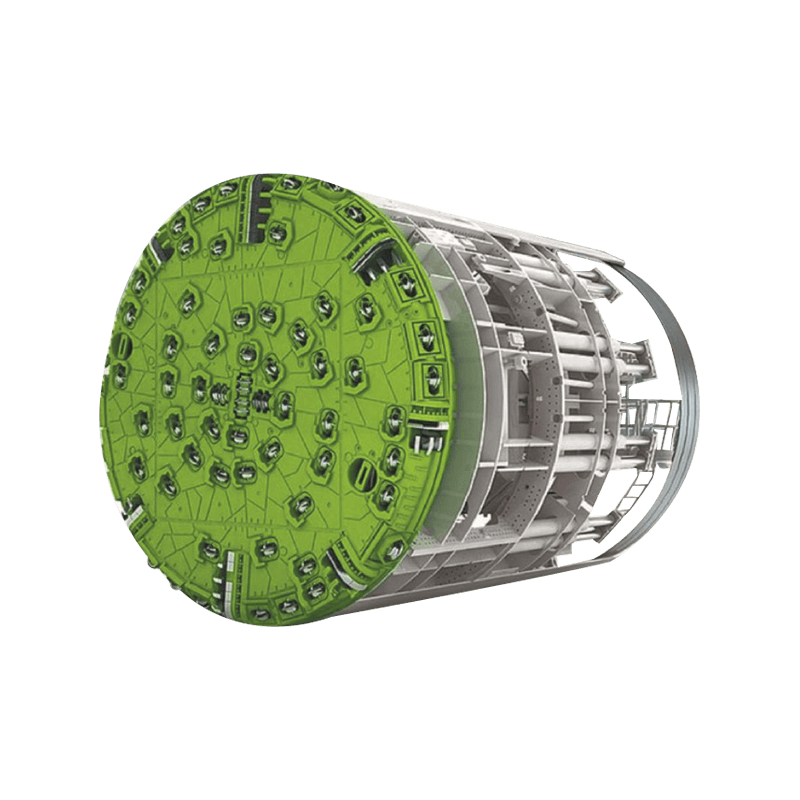

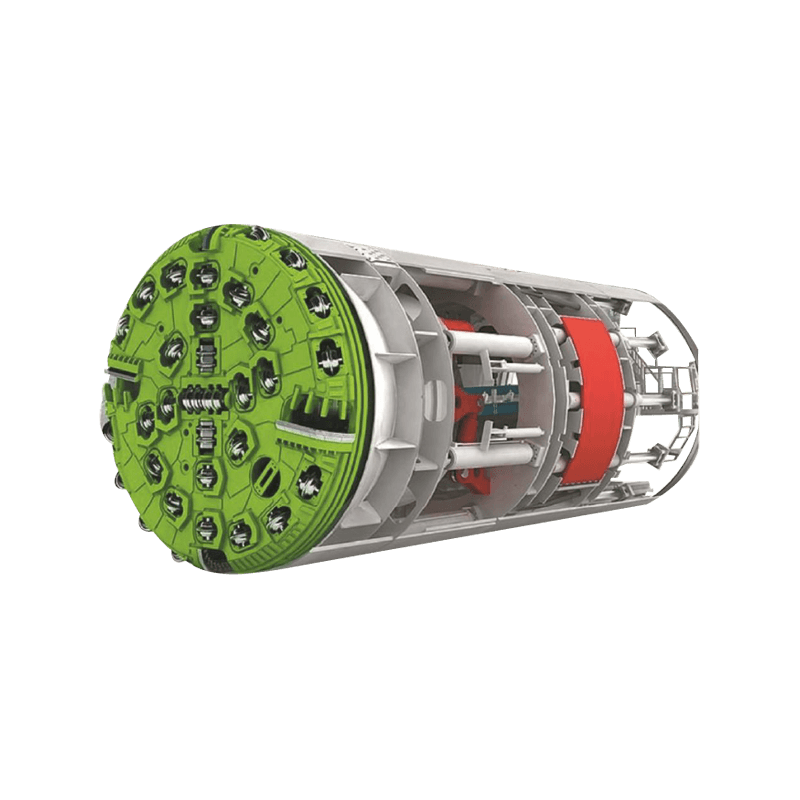

- سر کاتر: جزء جلویی که خاک یا سنگ را می شکند. ساخت دقیق چرخش بهینه و حداقل سایش را تضمین می کند.

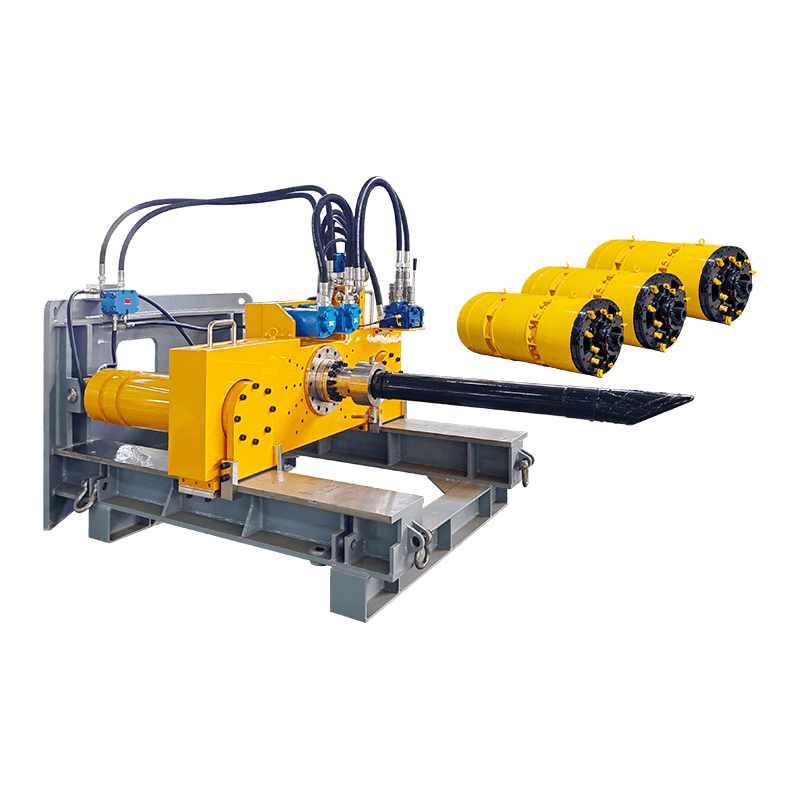

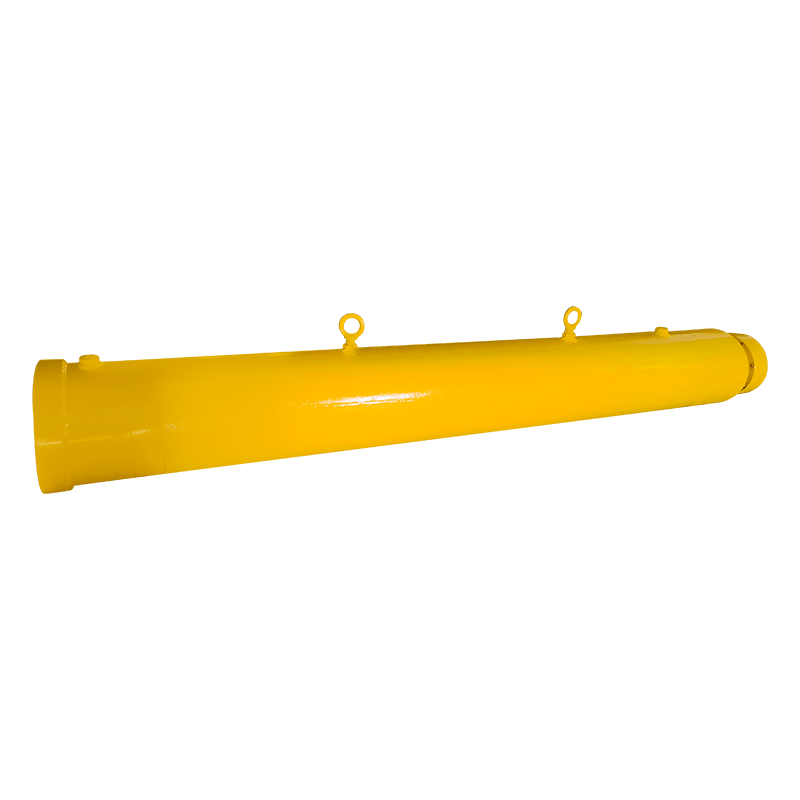

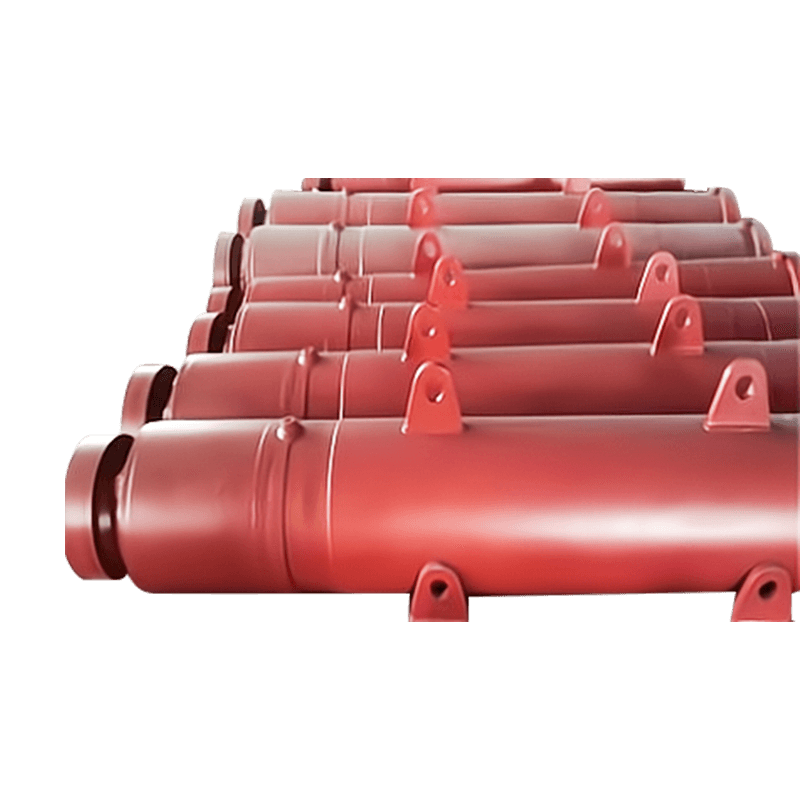

- سیستم رانش: سیلندرهای هیدرولیک که TBM را به جلو می راند. ساخت دقیق توزیع یکنواخت نیرو را تضمین می کند تا از مشکلات هم ترازی جلوگیری شود.

- سیستم نوار نقاله: مواد حفاری شده را به طور موثر حذف می کند. ساخته شده با قطعات بادوام برای مقاومت در برابر شرایط سایشی.

- پشتیبانی سپر و برش: در حین حفر تونل از ماشین و کارگران محافظت می کند. به فولاد با استحکام بالا و مونتاژ دقیق نیاز دارد.

- سیستم های هدایت و کنترل: الکترونیک و سنسورهای پیشرفته دقت ناوبری و تونل زنی را تضمین می کنند.

مهندسی مواد و دقیق در تولید TBM

مواد مورد استفاده در تولید TBM باید استحکام، دوام و وزن را متعادل کنند. آلیاژهای فولادی با استحکام بالا معمولاً برای برش سرها و سپرها استفاده میشوند، در حالی که مواد مقاوم در برابر سایش برای افزایش عمر عملیاتی روی اجزای حیاتی استفاده میشوند. مهندسی دقیق تضمین میکند که قطعات با تحملهای محکم ساخته میشوند، لرزش را کاهش میدهند و پایداری دستگاه را بهبود میبخشند.

فن آوری های طراحی به کمک رایانه (CAD) و ساخت به کمک رایانه (CAM) جزء لاینفک تولید مدرن TBM هستند. آنها به مهندسان اجازه میدهند تا تعاملات زمینشناسی را شبیهسازی کنند، طراحی سر برش را بهینه کنند و فرآیندهای مونتاژ را سادهتر کنند و در نتیجه زمانهای تولید سریعتر و قابلیت اطمینان دستگاه بهبودیافته شود.

روش های کنترل کیفیت و تست

کنترل کیفیت دقیق در تولید TBM برای اطمینان از قابلیت اطمینان در شرایط چالش برانگیز تونل ضروری است. روش های معمول آزمایش عبارتند از:

- تست بار مکانیکی سیستم های هیدرولیک

- تست مقاومت در برابر سایش برای ابزارهای برش و اجزای نوار نقاله.

- بررسی تراز و کالیبراسیون برای سیستم های هدایت.

- شبیه سازی عملیاتی در محیط های کنترل شده قبل از استقرار

این تستها نه تنها مشخصات طراحی را تایید میکنند، بلکه به شناسایی مشکلات بالقوهای که میتوانند منجر به خرابی یا تعمیرات پرهزینه در این زمینه شوند، کمک میکنند.

نوآوری های نوظهور در تولید TBM

صنعت TBM در حال تجربه نوآوری های قابل توجهی برای بهبود کارایی و کاهش هزینه های عملیاتی است. پیشرفت های قابل توجه عبارتند از:

- سیستمهای نظارت خودکار که از دادههای بلادرنگ برای نگهداری پیشبینی استفاده میکنند.

- سرهای برش هیبریدی که قادر به مدیریت شرایط مخلوط زمین بدون تغییر ابزار هستند.

- مواد کامپوزیتی سبک که مصرف انرژی را در حین تونل زنی کاهش می دهد.

- سیستم های روانکاری و خنک کننده پیشرفته که طول عمر اجزای حیاتی را افزایش می دهد.

مقایسه استانداردهای تولید TBM در سراسر جهان

استانداردهای تولید TBM در مناطق مختلف بسته به شرایط زمین شناسی، مقررات ایمنی و پذیرش فناوری متفاوت است. جدول زیر جنبه های کلیدی را برجسته می کند:

| منطقه | استانداردهای مواد | سطح اتوماسیون | میانگین زمان تولید |

| اروپا | آلیاژهای با استحکام بالا، فولاد مقاوم در برابر سایش | بالا | 12-18 ماهگی |

| آسیا | آلیاژهایی با سازگاری محلی، مواد کامپوزیت | متوسط به بالا | 10-16 ماه |

| آمریکای شمالی | فولاد درجه یک و سنسورهای پیشرفته | بالا | 14-20 ماهگی |

نتیجه گیری: آینده تولید TBM

تولید TBM در خط مقدم نوآوری ساخت و ساز زیرزمینی است. با رشد شهرنشینی و تقاضای زیرساخت، تولیدکنندگان بر کارایی، قابلیت اطمینان و فناوریهای هوشمند تمرکز میکنند. با ترکیب مهندسی دقیق، مواد با کیفیت بالا و اتوماسیون پیشرفته، نسل بعدی TBM راهحلهای تونلسازی سریعتر، ایمنتر و مقرونبهصرفهتر را در سراسر جهان ارائه خواهند کرد.