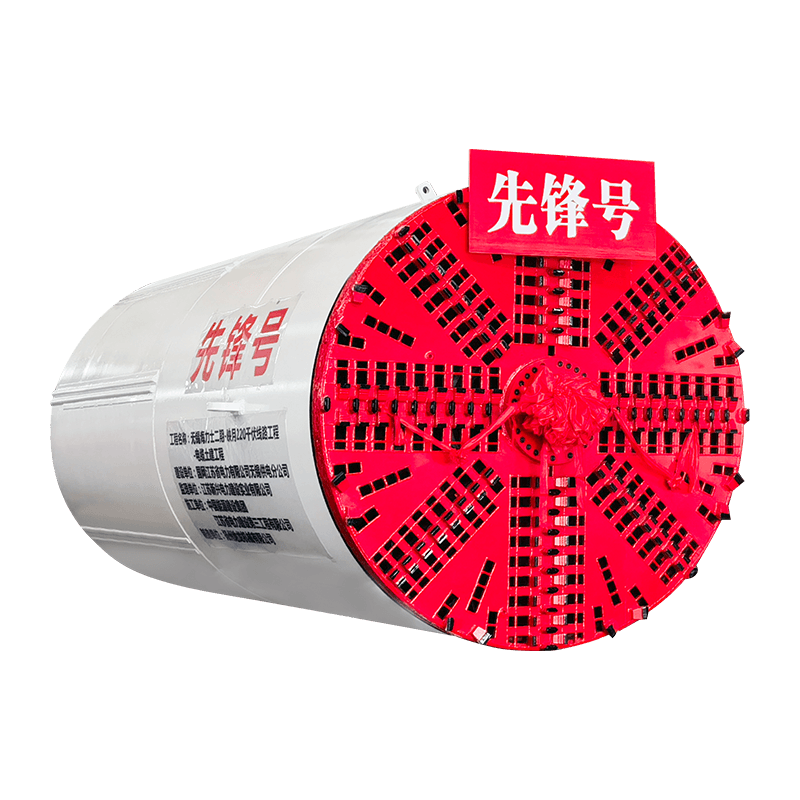

فناوری های اصلی در برش و رزوه کاری لوله های مدرن

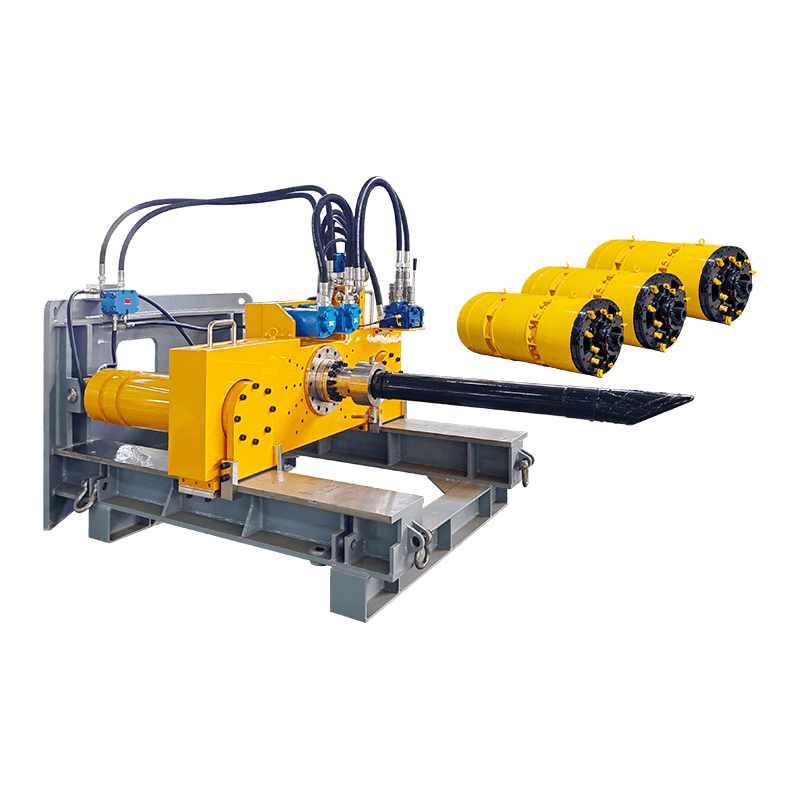

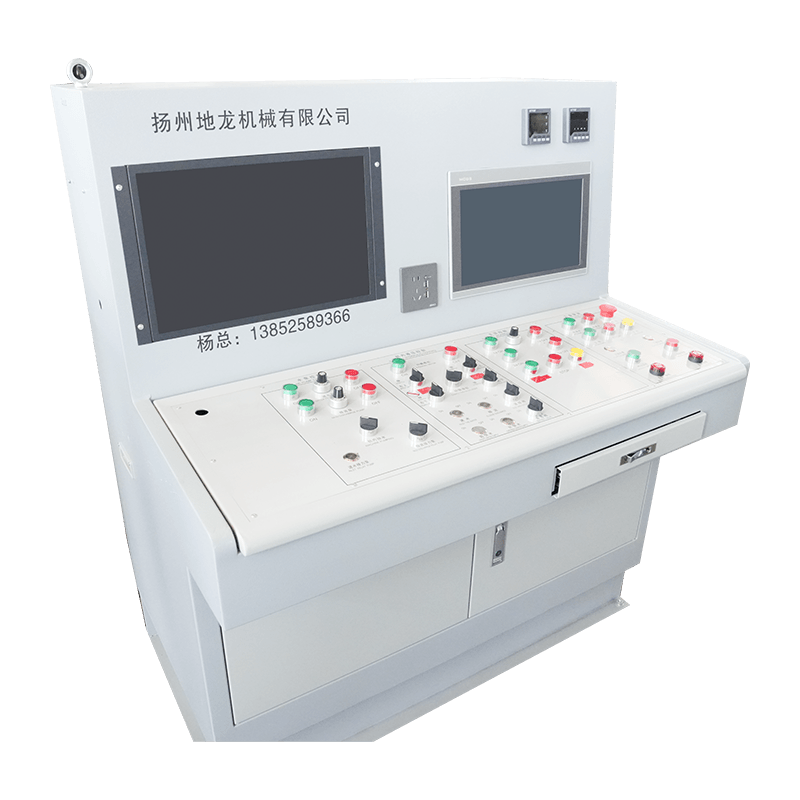

مدرن دستگاه لوله از ابزارهای دستی ساده به سیستم های بسیار پیچیده کنترل شده با CNC که قادر به دقت بسیار بالایی هستند، تکامل یافته است. در قلب ساخت صنعتی، دستگاه رزوه زنی لوله قرار دارد که از قالب های فولادی پرسرعت (HSS) برای ایجاد رزوه های مخروطی یا مستقیم بر روی لوله های فلزی مختلف استفاده می کند. این ماشینها برای تحمل بارهای سنگین و در عین حال حفظ یکپارچگی دیواره ساختاری لوله طراحی شدهاند. مدلهای پیشرفته اکنون از سیستمهای روغنکاری خودکار استفاده میکنند که قالبها را در طول فرآیند برش روغن کاری میکنند و به طور قابلتوجهی طول عمر ابزار را افزایش میدهند و سطح صافتری روی رزوهها تضمین میکنند.

فراتر از رزوه کاری، دستگاه های برش لوله با کارایی بالا از فناوری برش سرد استفاده می کنند. برخلاف ارههای ساینده سنتی، این ماشینها از یک تیغه دوار یا یک موتور با گشتاور بالا برای برش دادن لولههای دیواره ضخیم بدون ایجاد منطقه متاثر از حرارت (HAZ) استفاده میکنند. این در صنایعی مانند نفت و گاز یا تولید دارو بسیار مهم است، جایی که خواص متالورژیکی لوله باید بدون تغییر باقی بماند تا از خوردگی یا شکست ساختاری در آینده در اتصالات جلوگیری شود.

خم کردن و قالب بندی لوله های اتوماتیک

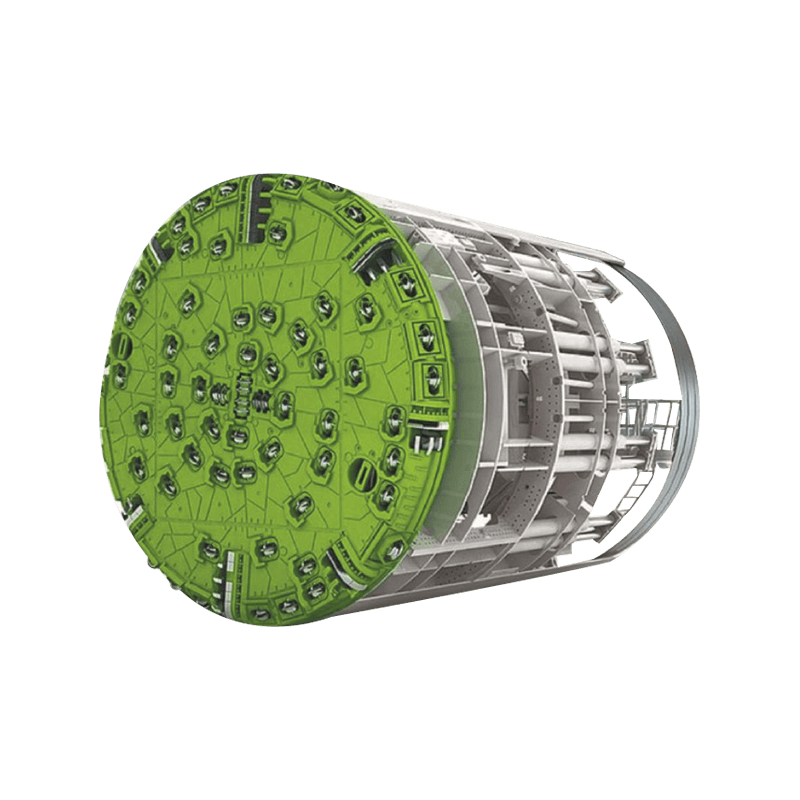

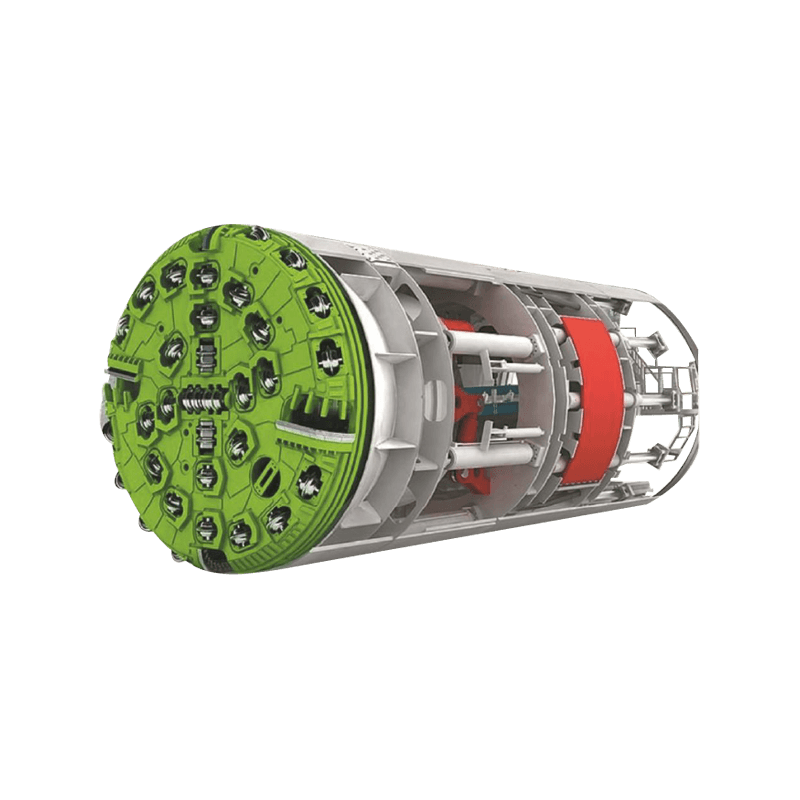

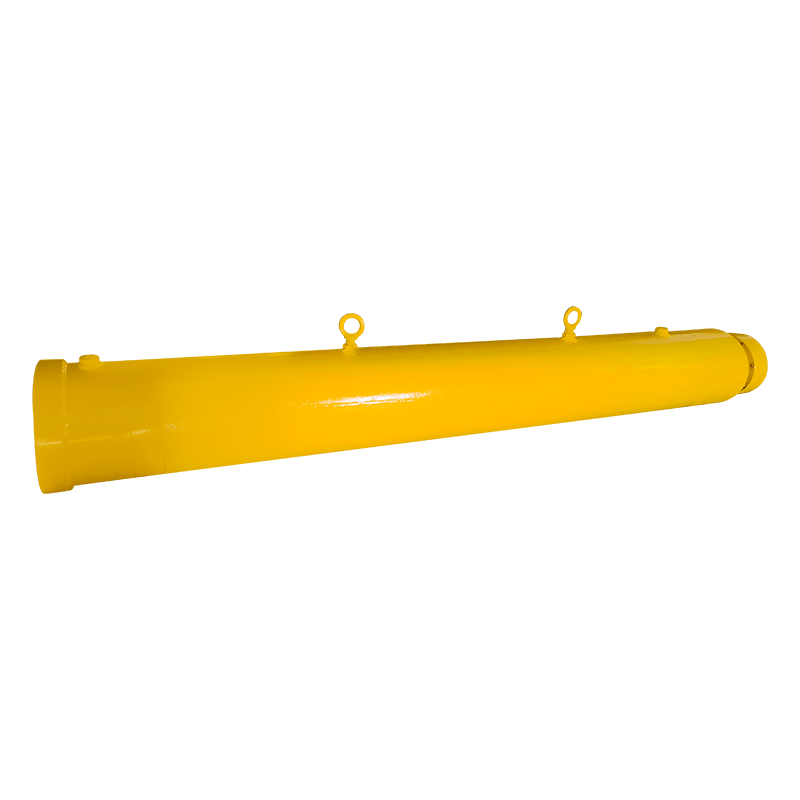

ماشین های خم کن لوله برای ایجاد انتقال بدون درز در سیستم های انتقال سیال بدون نیاز به زانویی یا جوش بیش از حد ضروری هستند. خم کن های سنبه ای به دلیل توانایی آنها در جلوگیری از ریزش یا چروک شدن لوله در طول فرآیند خمش ارزشمند هستند. با قرار دادن یک میله جامد (ماندرل) در لوله، دستگاه از قطر داخلی پشتیبانی می کند و امکان خم شدن با شعاع محکم را فراهم می کند که نرخ جریان و سطح فشار ثابت را در سراسر سیستم حفظ می کند.

اجزای کلیدی سیستم خمش لوله

- Bend Die: ابزار اولیه ای که شعاع خم را تعیین می کند.

- قالب تحت فشار: نیروی لازم را برای فشار دادن لوله به قالب خمشی اعمال می کند.

- قالب گیره: لوله را به طور ایمن در جای خود نگه می دارد تا از لغزش در طول چرخش جلوگیری شود.

- قالب برف پاک کن: از چین و چروک در قسمت داخلی خم برای مواد جدار نازک جلوگیری می کند.

مقایسه فنی دسته بندی ماشین آلات لوله

انتخاب ماشین آلات مناسب تا حد زیادی به حجم تولید و مواد خاص در حال پردازش بستگی دارد. ماشینهای قابل حمل انعطافپذیری را برای تعمیرات در محل ارائه میدهند، در حالی که ایستگاههای کاری صنعتی ثابت نیروی مورد نیاز برای تولید با حجم بالا را فراهم میکنند. جدول زیر تفاوت های اولیه بین فناوری های رایج پردازش لوله که امروزه در این زمینه استفاده می شود را نشان می دهد.

| نوع ماشین | عملکرد اولیه | مواد بهینه | سطح دقت |

| رزوه لوله CNC | نخ زنی خودکار | فولاد، ضد زنگ، گالوانیزه | بالا (کنترل دیجیتال) |

| لوله برش مداری | مربع و برش | لوله های جدار نازک، آلیاژها | فوق العاده بالا (بدون سوراخ) |

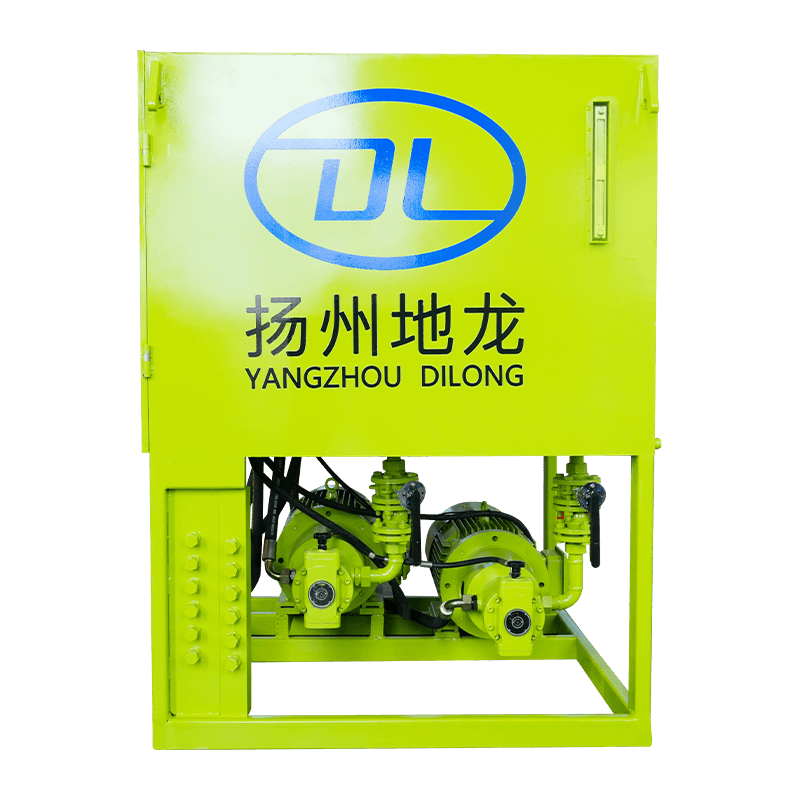

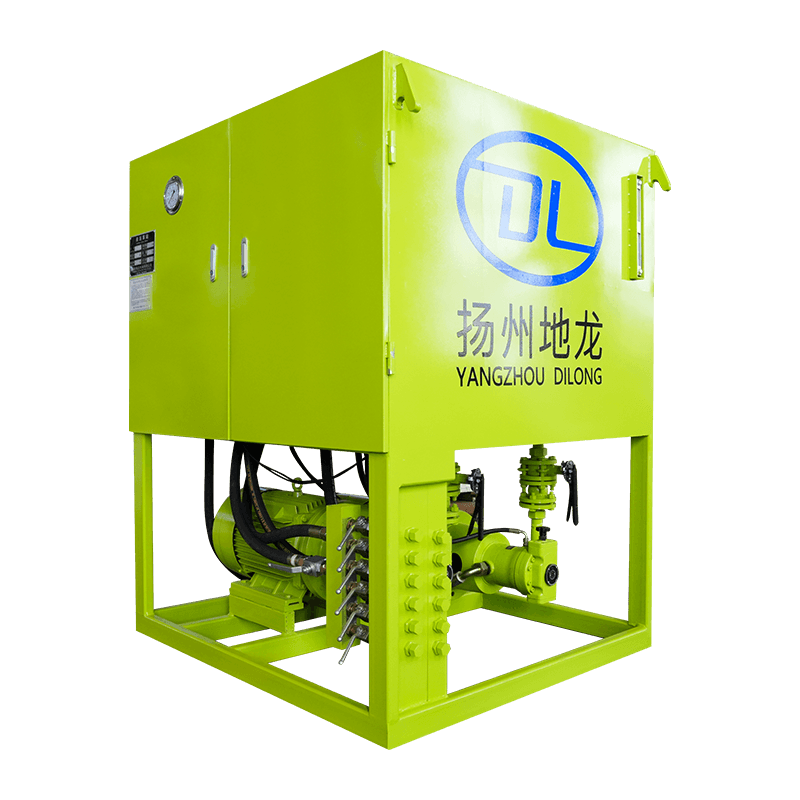

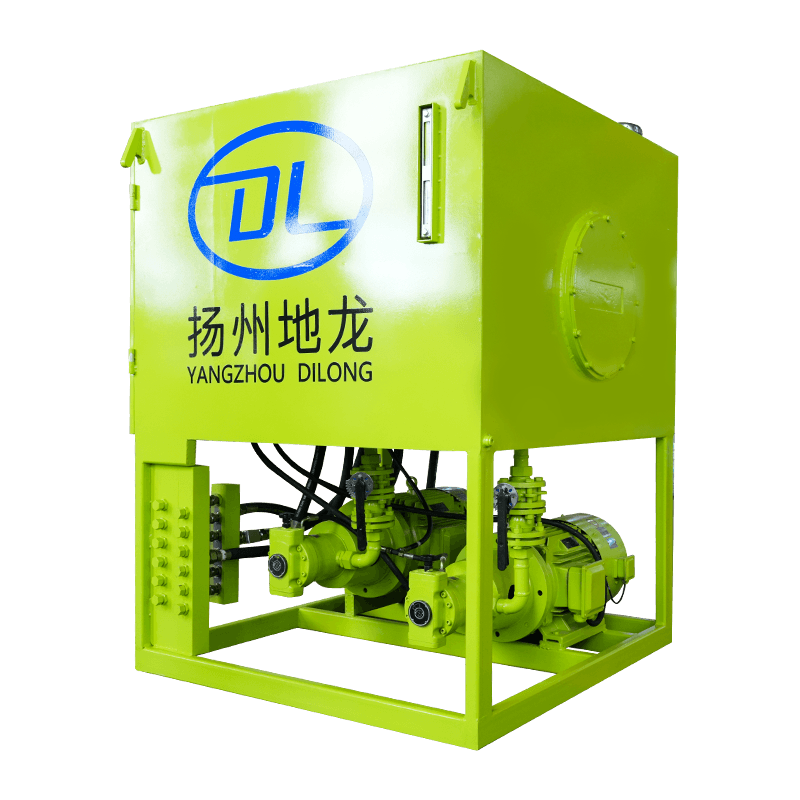

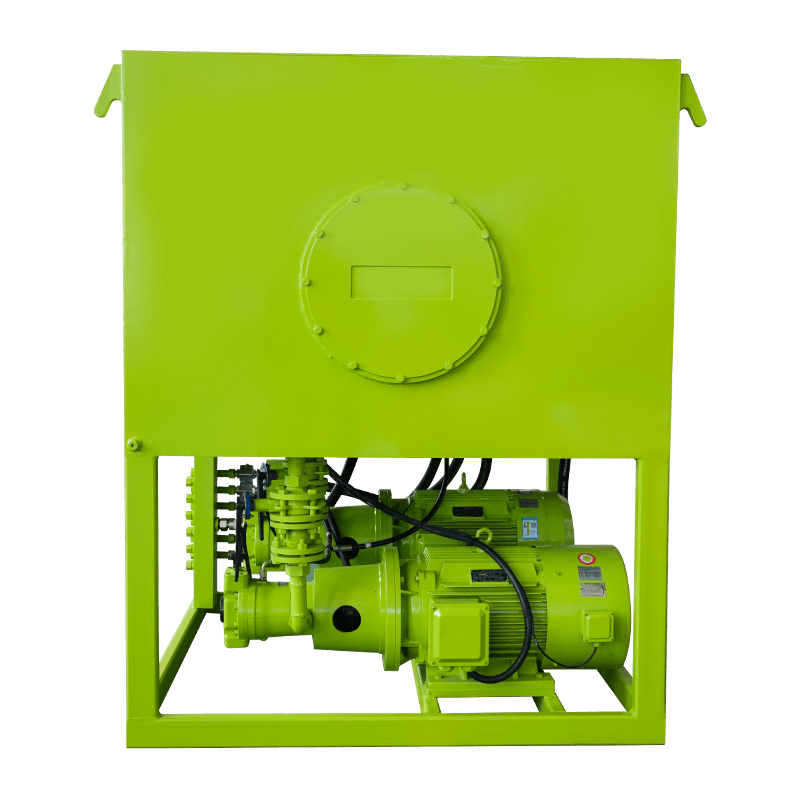

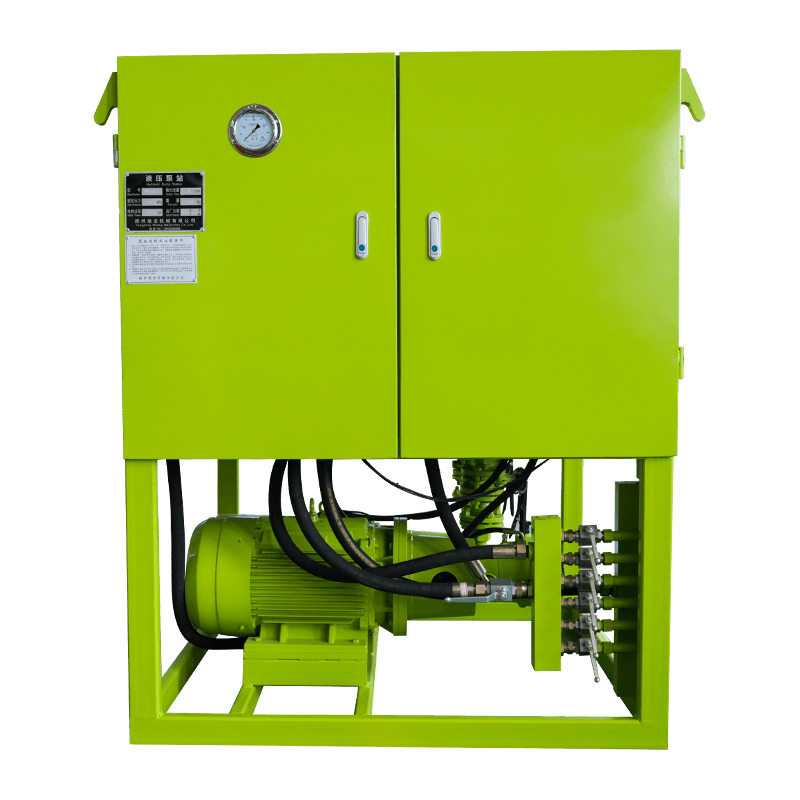

| خم کن لوله هیدرولیک | شکل دادن به انحنا | مس، کربن فولاد، آلومینیوم | متوسط به بالا |

پروتکل های نگهداری برای طول عمر و ایمنی

تعمیر و نگهداری منظم ماشین آلات لوله برای اطمینان از ایمنی اپراتور و حفظ تلورانس های دقیق غیر قابل مذاکره است. براده ها و زباله های فلزی دشمنان اصلی این ماشین ها هستند. اگر تمیز نشوند، می توانند خطوط روانکاری را مسدود کرده و سطوح دقیق قالب ها را زخمی کنند. اپراتورها باید روزانه سطوح سیال هیدرولیک را بررسی کنند و لبه های برش قالب ها و تیغه ها را برای علائم مات شدن یا بریدگی بررسی کنند. ابزارهای کسل کننده به گشتاور بیشتری نیاز دارند که می تواند منجر به فرسودگی موتور و نخ یکنواخت شود.

کالیبراسیون یکی دیگر از جنبه های حیاتی نگهداری ماشین است. با گذشت زمان، ارتعاش ناشی از برش های سنگین می تواند باعث جابجایی حسگرها و راهنماهای تراز شود. کالیبراسیون سه ماهه تضمین می کند که دستگاه همچنان با استانداردهای ISO مطابقت دارد و هر لوله تولید شده کاملاً با پروژه زیرساخت بزرگتر مطابقت دارد. اجرای یک برنامه تعمیر و نگهداری دقیق نه تنها از خرابی جلوگیری می کند، بلکه تضمین می کند که محصول نهایی با الزامات ایمنی برای کاربردهای فشار بالا مطابقت دارد.